轮胎和车轮总成平衡-车下

警告:轮胎平衡前未遵循以下注意事项,可能导致人身伤害或部件损坏:

- 清除车轮内侧的污物或积垢。

- 清除胎面上的任何石子。

- 戴好护眼罩。

- 在铝质车轮上使用涂覆配重。

轮胎和车轮总成平衡机校准

轮胎和车轮平衡机随着时间的推移可能会偏离校准状态,或者可能由于重度使用而变得不准确。而校准问题很可能没有任何可察觉的迹象。如果未将平衡仪校准到规定范围,而在该机器上进行轮胎和车轮总成的平衡,则该总成可能不能达到实际平衡。

如果轮胎和车轮总成平衡机经常使用,和/或平衡机读数有疑问,则应大约每 2 周对平衡机的校准状态进行一次检查。

轮胎和车轮总成平衡机校准测试

注意:如果平衡仪未通过该校准测试中的任一步骤,则应按照制造商的说明校准平衡仪。如果平衡仪未进行校准,则联系制造商提供帮助。

根据制造商的建议检查轮胎和车轮总成平衡机的校准,或执行以下测试。

-

1.在轴上没有车轮或任何适配器的状态下,转动平衡机。

- 2.检查平衡机读数。

规格

0 +/- 7 g (¼ oz) - 3.如果平衡机符合规范,则用该平衡机将符合径向和横向跳动公差的轮胎和车轮总成平衡到零跳动为止。

- 4.在轮胎和车轮总成平衡后,在车轮的任一位置上加上 85 g (3 oz) 的测试配重块。

- 5.再次旋转轮胎和车轮总成。记下读数。

- • 在静平衡和动平衡模式下,平衡机应要求在与测试配重块相对 180 度位置上再加上 85 g (3 oz) 的配重块。

- • 在动平衡模式下,还应在与测试配重块相对的车轮凸缘上增加配重块。

- 6.在总成不平衡达 85 g (3 oz) 情况下,转动平衡机 5 次。

- 7.检查平衡机读数:

规格

最大变化-7 g (¼ oz) - 8.在平衡机轴上重新定位轮胎和车轮总成,从其原来位置旋转 90 度。

- 9.总成置于新的位置后,旋转平衡机。

- 10.检查平衡机读数:

规格

最大变化-7 g (¼ oz) - 11.重复步骤 8 至 10,直到轮胎和车轮总成在平衡机轴的 4 个位置上依次进行了旋转和检查。

轮胎和车轮总成平衡指南

注意:呈现过度跳动的轮胎和车轮总成可能会产生振动,即使总成处于平衡状态。

强烈建议在平衡总成之前测量轮胎和车轮总成径向跳动量,并在必要时进行校正。

如果未测量轮胎和车轮总成的跳动量,请在继续操作前参见

轮胎和车轮总成跳动量的测量-车下。

轮胎和车轮平衡有 2 种:

静态平衡

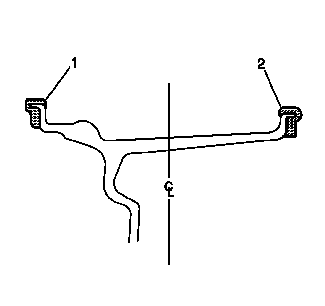

静态平衡就是将重量均匀分布在车轮周围。将车轮配重块(2)放置在车轮上,以抵消较重部位(3)的影响。具有静不平衡的车轮可能会产生跳动,叫做跳振。

动态平衡

动平衡指在轮胎和车轮总成中心线的两侧均匀分布重量。将车轮配重块(2)放置在车轮上,以抵消较重部位(3)的影响。具有动不平衡的车轮有左右摆动的趋势并可能导致叫做摆振的动作。

大多数车外平衡仪能够同时检查两种类型的平衡。

总的来讲,大多数车辆对静失衡要比动失衡更为敏感,但是,对于配备了低断面、宽胎面花纹、高性能轮胎和车轮的车辆,即使动失衡较小,也很容易受到影响。在某些车型中,即使是小到 14-21 g (½-¾ oz) 的失衡量也会引起振动。

平衡程序

注意:在对轮胎和车轮总成进行平衡时,使用设置到最精确可用平衡模式的已知良好、最近经校准、离车、双平面动平衡机。

注意:认真遵循车轮平衡机制造商的说明以正确安装中心锥(1)。

- 1.举升并顶起车辆。举升和顶起车辆

- 2.标记车轮相对车轮双头螺栓的位置,并且在每个轮胎和车轮上标记具体车辆位置-左前、左后、右前和右后。

- 3.逐个拆下轮胎和车轮总成,并将其安装在旋转式车轮平衡机上。轮胎和车轮的拆卸和安装

- 4.仔细地按照车轮平衡仪制造说明书上针对不同类型车轮使用的正确安装技术执行。

应考虑售后加装车轮,尢其是采用了一般孔形式的车轮,因为这类车轮是径向跳动和安装问题的潜在根源。

- 5.确保使用了适合被平衡轮辋的正确类型的车轮平衡配重。确保铝制车轮上使用了正确类型的有镀层车轮平衡配重。参见“车轮配重块的使用方法”。

- 6.尽可能无差别地平衡所有四个轮胎和车轮总成。

- 7.利用拆卸前所作的装配标记,将轮胎和车轮总成安装到车辆上。轮胎和车轮的拆卸和安装

- 8.降低车辆。

车轮配重块的使用方法

轮胎和车轮总成可以使用静态或动态方法进行平衡。

卡住式配重块

注意:当用卡住式车轮配重平衡工厂铝制车轮时,确保使用专用聚酯涂覆配重。这些涂覆配重降低了铝制车轮受到腐蚀和损坏的可能性。

这些涂覆配重降低了铝制车轮受到腐蚀和损坏的可能性。

- • MC(1)和 AW(2)系列配重块允许在铝制车轮上使用。

- • P(3)系列配重块只允许在钢制车轮上使用。

- • T(4)系列涂覆配重在钢制和铝制车轮上都可使用。

注意:在安装涂覆卡住式车轮配重时使用尼龙或塑料头锤,以最大限度地减小损坏聚酯涂层的可能性。

轮辋凸缘的轮廓和类型决定了应该采用哪种类型的卡住式车轮配重块(1)。配重块应贴紧轮辋凸缘的轮廓。配重块卡子应牢固卡在轮辋凸缘上。

车轮配重块的放置-卡住式配重块

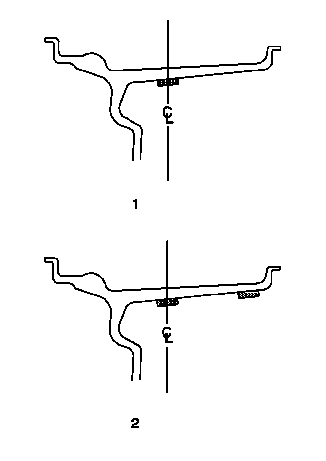

进行静平衡时,如果仅要求 28 g (1 oz) 或以下的配重块,则将其放置在内侧凸缘(2)上。如果静平衡需要 28 g (1 oz) 以上的配重块,则尽可能将配重块均匀分配在内侧凸缘(2)和外侧凸缘(1)之间。

进行动平衡时,将车轮配重块安装在车轮平衡机指定的位置的内侧轮辋凸缘(2)和外侧轮辋凸缘(1)上。

粘接式配重块

注意:在将粘接型配重安装在无法兰车轮上时,不要将配重安装在轮辋外侧表面上。

出厂铝制车轮上可能会使用粘性车轮平衡配重。按以下程序安装粘接式车轮配重块。

- 1.确定车轮配重块放置在车轮上的正确放置位置。

- • 进行静平衡时,如果要求仅 28 g (1 oz) 或以下的配重块,则在车轮内侧表面上沿车轮中心线(1)放置车轮配重块。如果要求 28 g (1 oz) 以上的配重块,则尽可能在车轮中心线和车轮内表面(2)的内侧边缘之间均匀分配配重块。

- • 进行动平衡时,按车轮平衡机指定的位置,沿车轮中心线和车轮内表面(2)的内侧边缘放置配重块。

- 2.确保车轮配重块与制动系统部件之间留有足够的间隙。

-

3.使用浸有通用清洁剂的干净抹布或纸巾,彻底清除指定配重附着区域的任何腐蚀物、飞漆、灰尘或任何其他杂质。注意:切勿使用研磨剂来清理车轮表面。

- 4.为确保没有任何残余物,用干净的抹布或纸巾沾取按1:1混合的异丙醇和水混合液,再次擦拭配重块的安装部位。

- 5.用热风干燥安装部位,直到车轮表面摸上去温热。

- 6.加热车轮配重上的粘合剂背衬至室温。

- 7.拆下平衡配重背面粘合底面上的保护层。不要触摸背胶胶面。

- 8.将车轮平衡配重粘在车轮上,用手将其压入到位。

- 9.用辊子施加 90 N (21 lb) 的力,将配重块固定到车轮上。